8月的贵阳山川秀美风景这边独好,然而,身处其中的湖南航天天麓公司的现场调试工程师们,却没有闲暇驻足领略这多彩贵州的美好风光,每天都在和时间赛跑,这是为什么呢?

由湖南航天天麓公司负责研发、生产与施工调试的贵州航天风华公司208车间的铝镁合金铸造熔炼过程在线检测系统,是国内首个针对铝镁合金铸造这一特殊生产过程进行智能化、信息化、数字化建设的系统项目,也是集团公司“四个两”示范项目。该系统实现铸造过程智能检测升级、铸造过程关键参数在线检测和生产要素及时判定和可视化监控,提高产品质量合格率与生产效能。同时,以在线检测数据为应用基础,进行铸造材料大数据挖掘与分析,助推铝镁合金铸造产业的信息化、智能化发展。

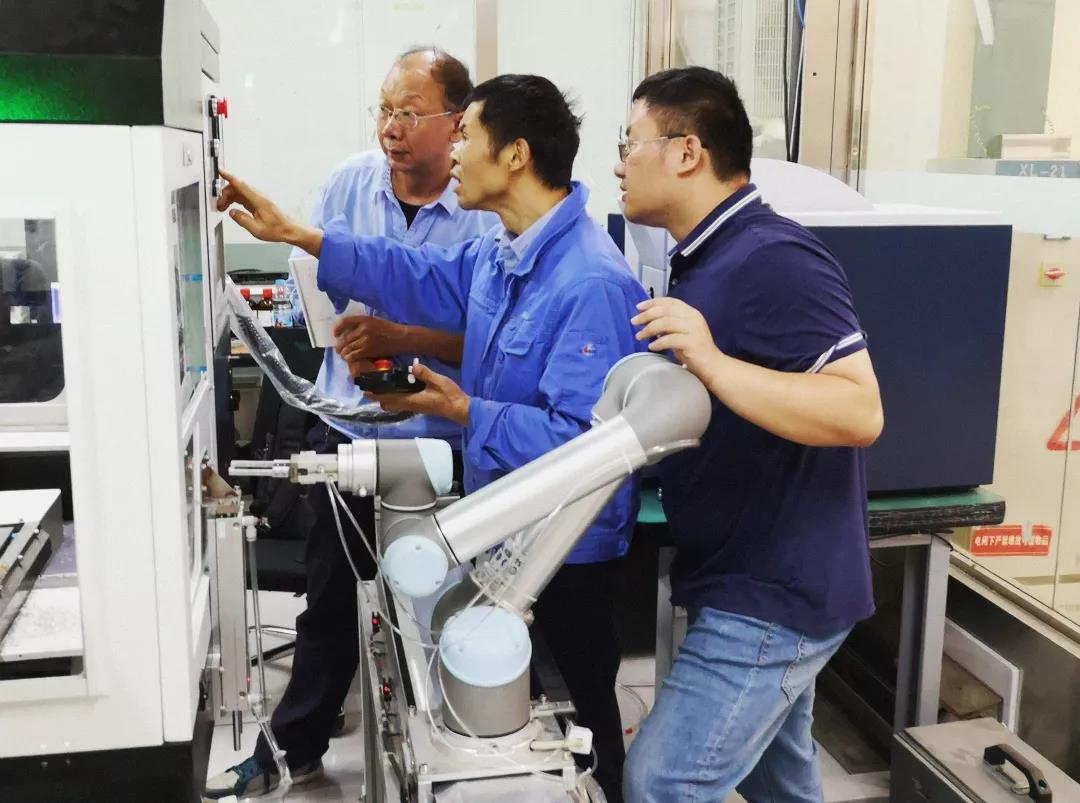

6月26日,该系统正式上线运行。随后,贵州航天风华公司根据现场系统实际运行情况与自身生产需求,针对性地对整个工艺流程进行了调整,并提出了从样品取样到成分检测结果输出整个时间优化到8分钟以内的要求(原计划14分钟)。为此,天麓公司的现场工程师与时间赛跑,加班加点,搞创新,寻突破,与技术难关斗狠劲。他们努力拼搏与奋斗,将“开拓创新、勇往直前、攻坚克难、真抓实干”的湖南航天精神根植于项目,将“办法总比困难多”的思想牢记于心。

7月16日至8月13日,天麓公司用28天时间完成系统优化,不仅完全达到了贵州航天风华公司提出的需求,且相较于优化前的系统有了质的变化:消除之前无法修复的BUG,优化功能,实现傻瓜式操作、报警提示、急停、连续放样操作等,放置样品到第一次出检测结果时间从原来的11分22秒缩短至4分56秒,显著提高了效率,获得贵州航天方的多次赞许。

该系统在线试运行后,明显缩短了炉前作业人员对铝液的调整周期,大幅提高了铸件化学成分合格率,降低了生产成本,经济效益显著,满足了高端铸件生产中对产品质量有效管控的要求。目前,该系统已引起国内多家有合金熔炼车间的公司的兴趣,并组织了多方人员前往现场参观学习交流。

|